研修の内容をよくご理解いただくために、研修で使用しているパワポの一部をご紹介いたします。研修は、製品化の最も基本的なプロセスと、そのプロセス全体にわたって絶対に知っておくべき内容を、1ページに1内容で、とても分かりやすくお伝えしています。また、演習も多くご用意しており、より確実に理解をしていただけるようにしています。

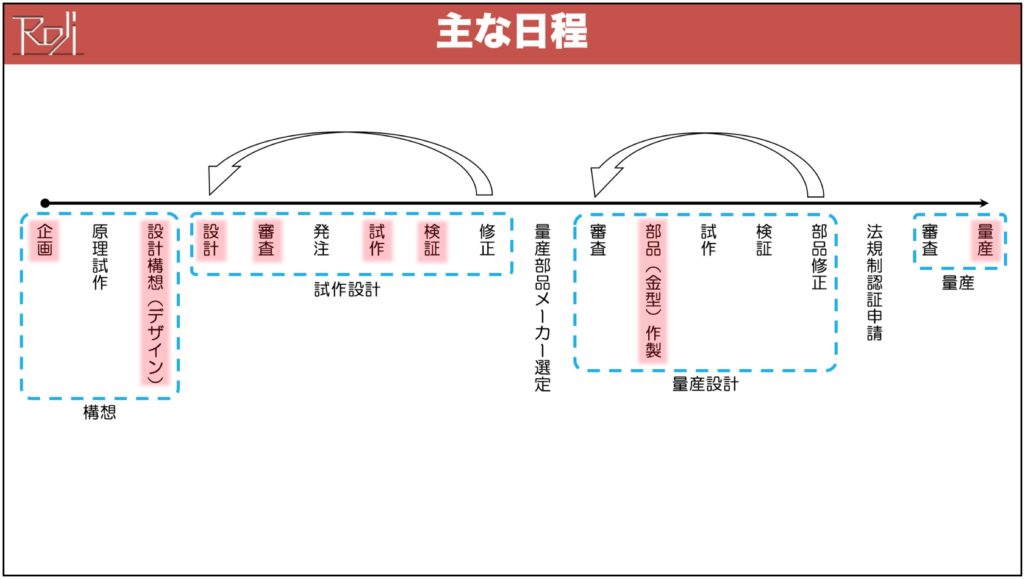

製品化のプロセスは、短いもので1年弱、長いもので3〜4年となります。この研修を受講しただけで製品化のプロセスを全てこなせるわけではありませんが、製品化の各プロセスにおいて、何をこれから調査や勉強しなければならないかを理解していただけます。

製品化には、最低限として知っておくべき知識があります。この研修の内容を知多ずして、市場に出せる製品はできない、もしくは製品になったとしても、修理や市場改修などで、多額の費用や多くの時間を無駄にすることになってしまうと考えていただいて良いと思います。

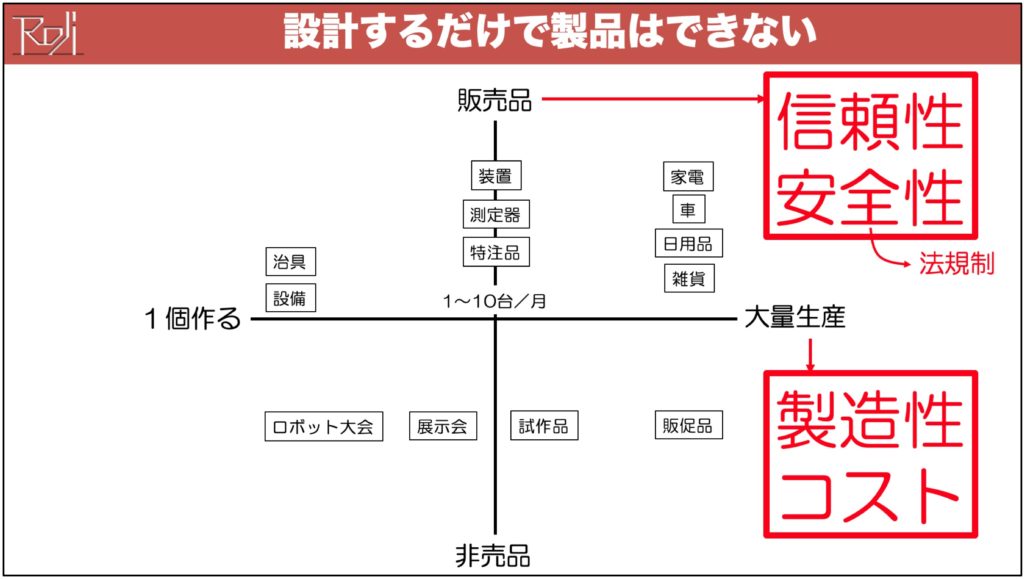

上のパワポの赤字は、製品化プロセスの全体にわたって絶対に知っておくべき内容です。試作品を1個完成させても、それをたくさん作っても製品になりません。「一個作る」と「大量生産」では、知っておくべき知識、設計の方法、部品を作ってくれるメーカーなどが違います。実際にこれらを知らずして製品化を進め、非常に遠回りしているベンチャー企業がたくさんあるのが現状です。

大まかの日程は上のパワポのようになります。4つのブロックに分かれていることが分かります。実際に日程を作成するときは、これを基本としてより詳細に作成ずる必要となります。この「製品化のイロハ」研修では赤い部分を重点的にお伝えしています。

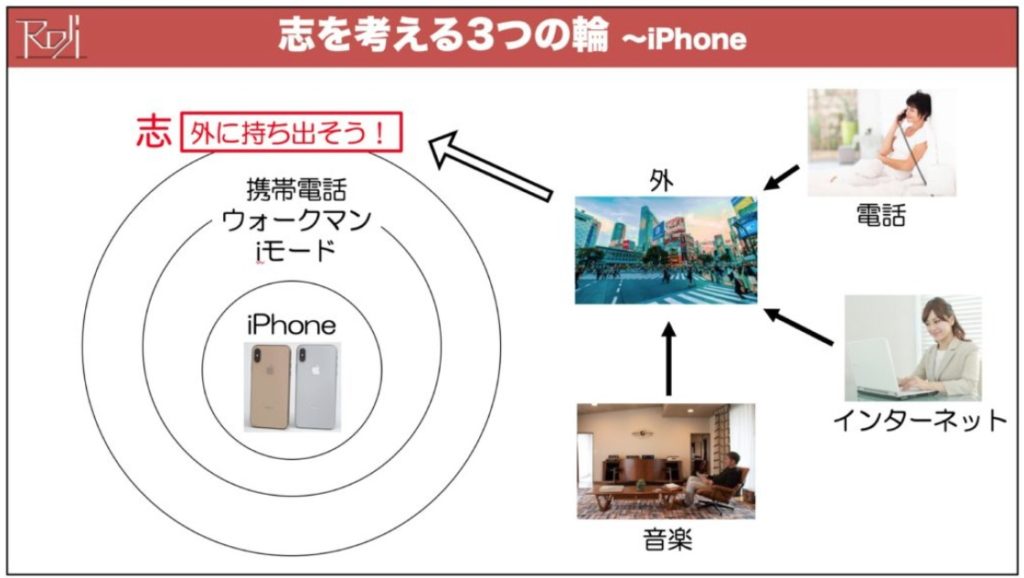

製品を企画するときには、その製品をなぜ市場に出す必要があるかという”志”がとても大切になります。製品化にはたくさんの協力者や協力会社が必要です。ソフト、機構、電気などの設計者、部品メーカー、組立メーカー、製品のデザイナー、カートンの作製、Web広告の作成などとても多くの人や会社が関わります。これらの人たちから協力を得るためには、”志”としっかりと伝えることがとても重要となるのです。上のパワポはiPhoneの例です。研修では、他のいろいろな製品の例で、演習も交えてお伝えします。この”志”がベースになって製品仕様が決まってきます。

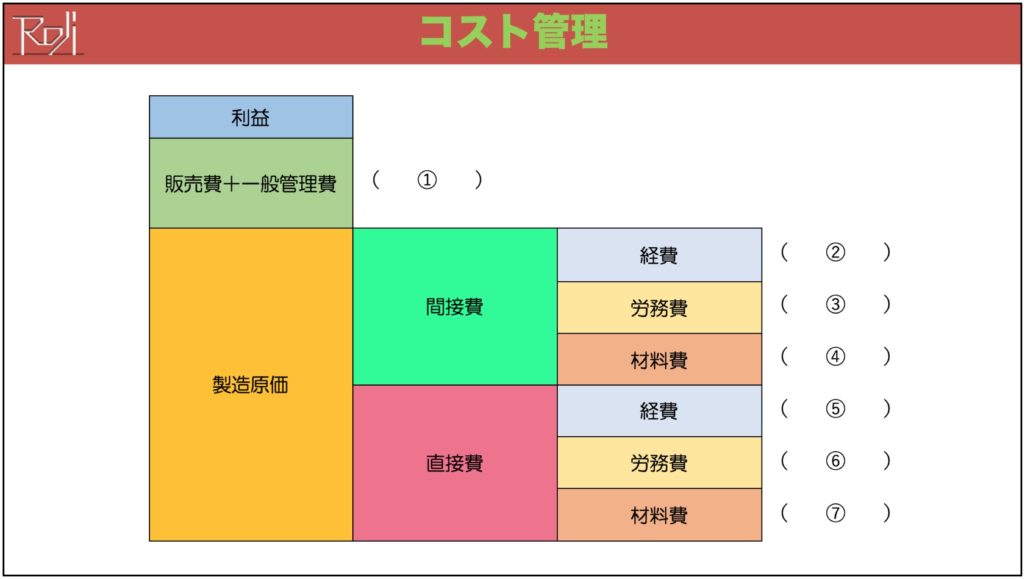

製品をいくらで売るの?既に世の中にあるものでしたら、その市場価格で判断することもできます。しかし、まずしっかりと製品のコスト計算することがとても重要です。そうしないと、売っても売っても損ばかりしてしまうことになりかねません。上のパワポは、製品のコストの内訳です。また、企画から量産までの各プロセスで管理することも必要となるため、その手法もお伝えします。

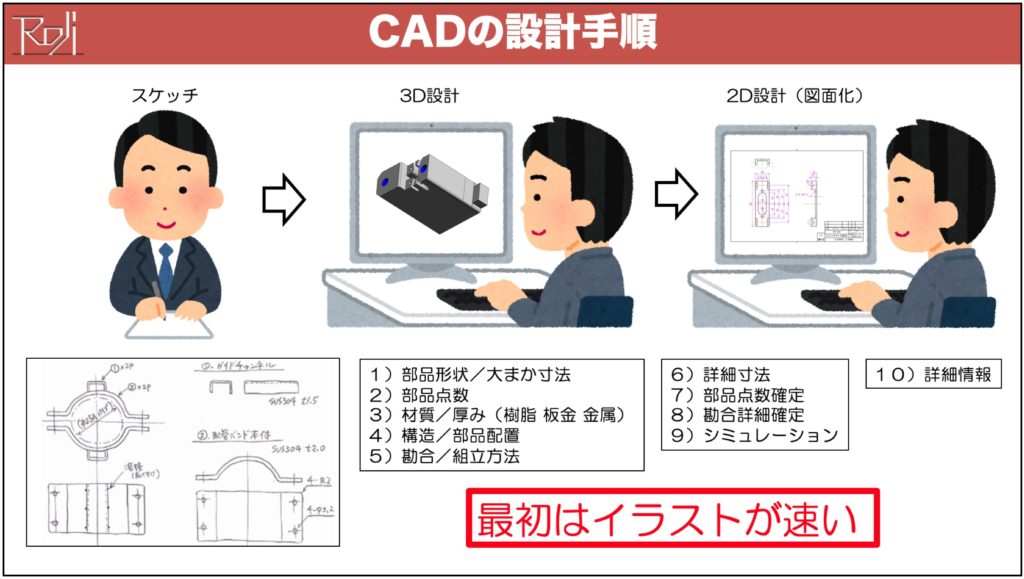

上のパワポは、機構設計の設計手法をお伝えしています。現在は3D CADでの設計が主流です。とても便利なツールである一方、それの弊害もあります。3D CAD設計によるシミュレーション、デジタルツイン、出来上がった部品データの管理に関してもお伝えします。さらに、設計が完了すれば設計審査です。難しそうな言葉ですが、必ず必要なプロセスです。これも併せてお伝えします。

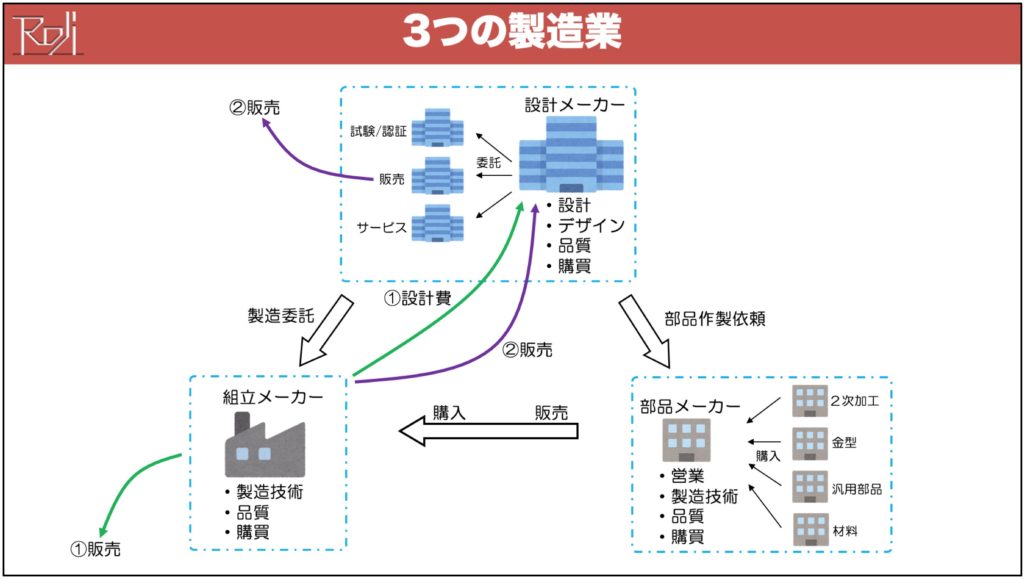

一般的にモノを作る企業を”製造業”いいますが、製造業って何をしていいる企業のことをいうのでしょうか?この質問に答えられない人はとてもたくさんいます。一言で”製造業”といっても、実はとてもたくさんの業種の企業があるのです。設計、部品製造、製品組立、取扱説明書の印刷、材料の製造などとてもたくさんあります。それらの種類と関係、そしてそれらの企業とも関わり方に関してお伝えします。

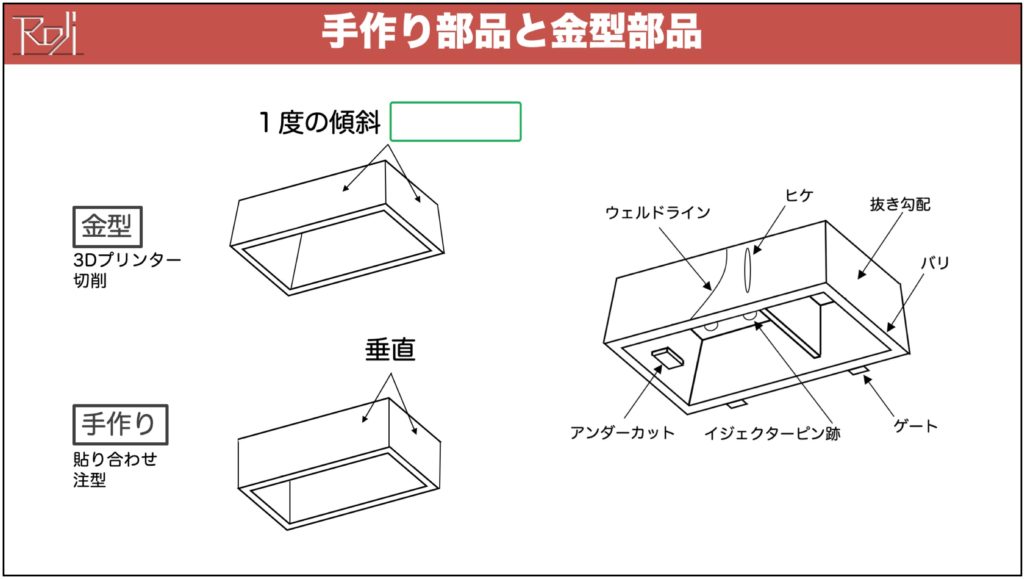

このページの上の方で、「『一個作る』と『大量生産』」は違うと書きました。実は、形状も材質もこれを作ってくれる部品メーカーも違うのです。つまり、試作品や展示品と市場に出す製品は別物なのです。だから、試作品が1個できたからといって、それをたくさん作れば市場で販売できる量産品にはならないのです。その理由を、お伝えします。

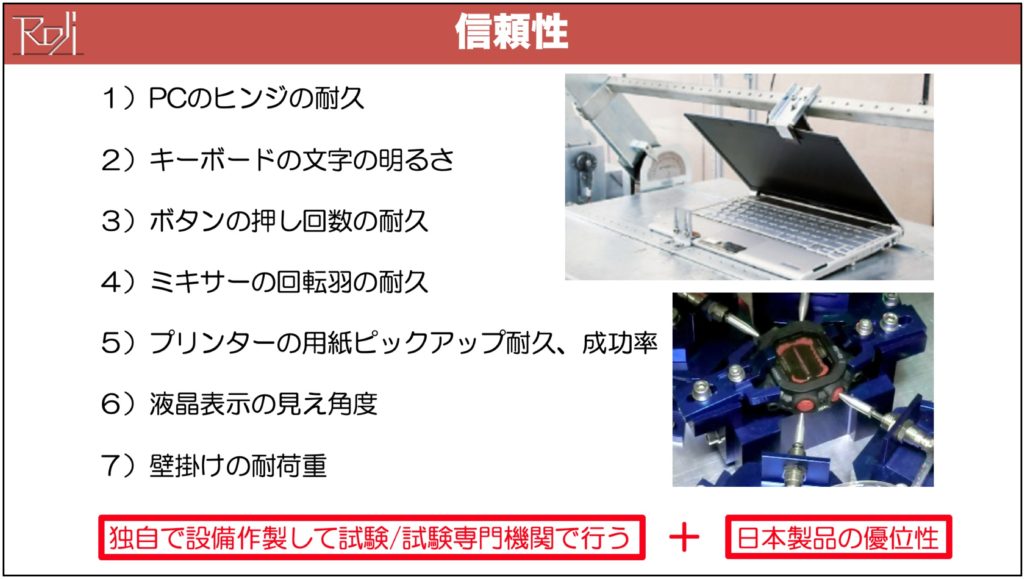

製品化を行う上での大切な4つの知識をこのページの最初のパワポにありましたが、その中でも”信頼性”はとても重要になります。その理由は、日本製品の優位性はこの信頼性にあるからです。信頼性とは、簡単にいうと”壊れにくさ”です。外国人が日本製品を購入して、「壊れやすいねー、日本製ガッカリね」と言われたら悲しいですね。その確認のために”設計検証”というプロセスがあります。それに関してお伝えします。

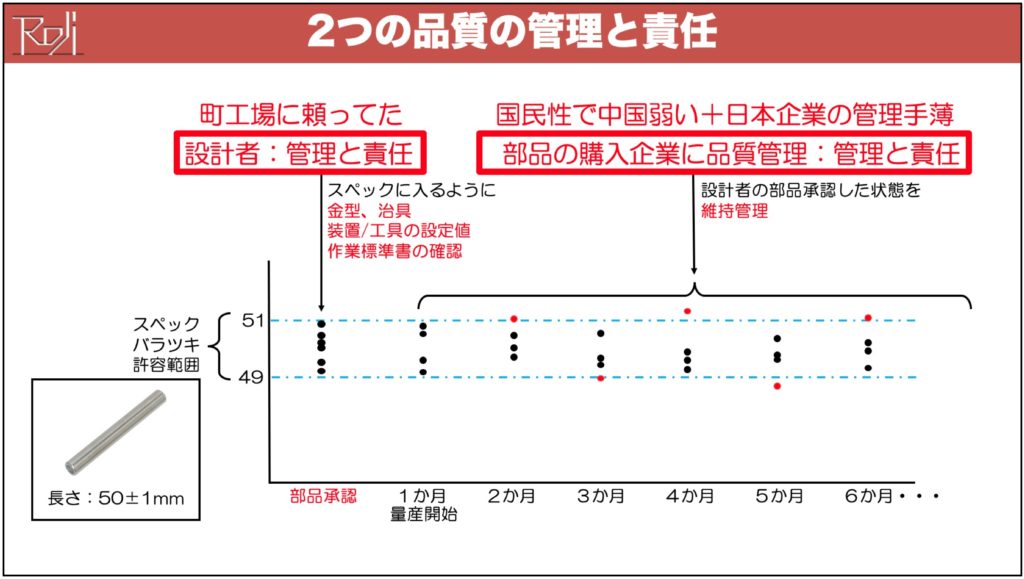

「日本の製品は品質がいいね」とか「この部品メーカーは最近品質が悪いな」、そして昨今の大手企業の品質問題が取り沙汰されていますが、そもそも品質って何のこと、品質が良いっていったい何が良いの?そして、その品質管理って誰がやるの、に関してお伝えします。

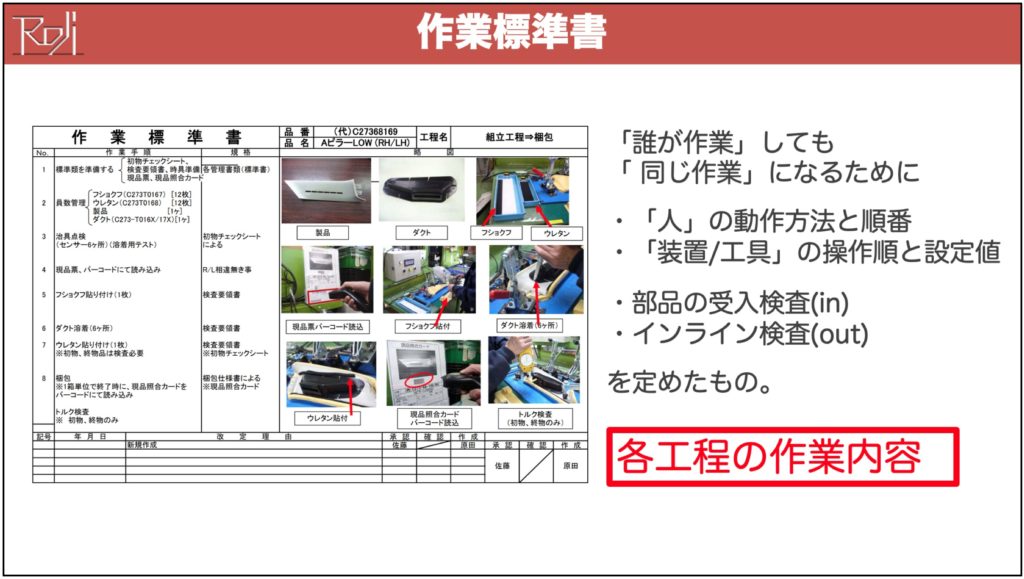

製品を生産するためには、何の準備が必要でしょうか?設計者が3D CADなどで設計データと作り、そして部品を作っても、生産は開始できません。設計と生産は別物です。製品を生産するためには何が必要なのかをお伝えします。上のパワポはその代表格とのいえる作業標準書です。それ以外にも、QC工程図や検査基準書、治具などいろいろあります。

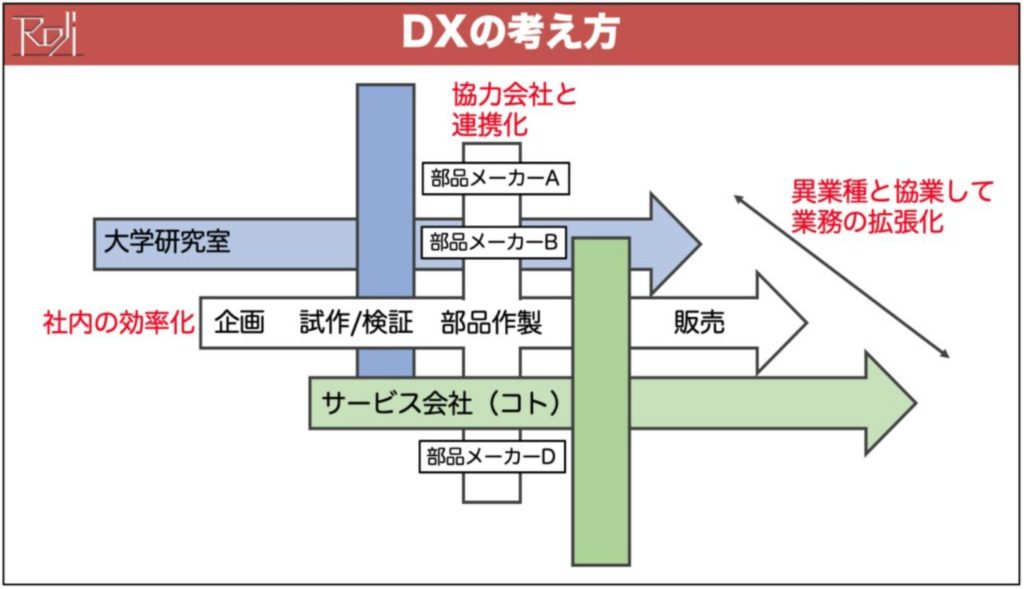

最近の製造業というと、「インダストリー4.0」とか「DX」、「モノからコトへ」などいろいろと言われてきています。いったいこれらは具体的には何のこと、そして何すれば良いのを分かりやすくお伝えします。

日本はモノの輸出額の85%を製品の頼っている、ものづくり立国です。(原料輸出が少ないということです)ものづくり無くして、日本は存在しないといって過言ではありません。ものづくりベンチャー企業の方をノウハウの面で強力にご支援したいと思っています。是非とも研修にご参加ください。