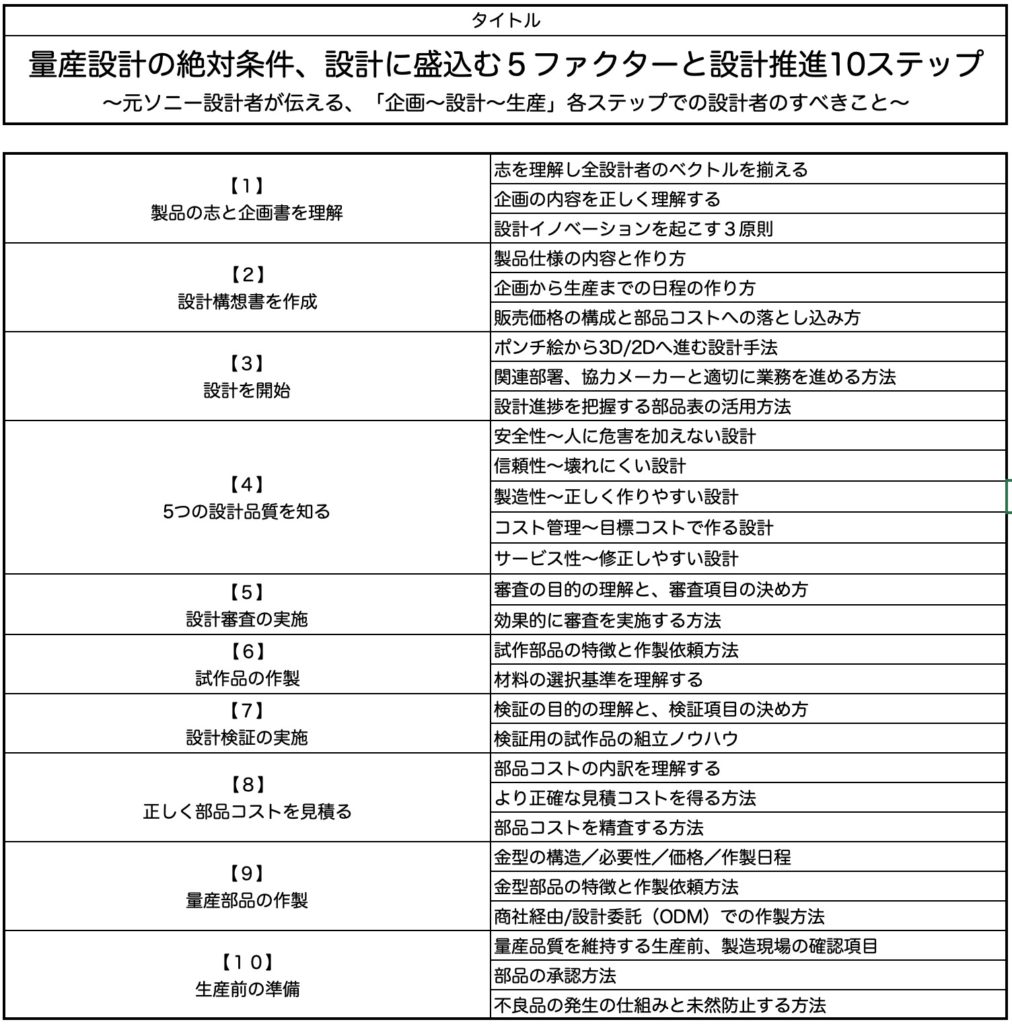

「新人/若手技術者向け」の研修のプログラムは下表となります。各企業のご要望に合わせて、時間と内容をアレンジいたします。基本は4時間/6時間となります。

研修内容のパワポを一部を公開しています。・・・→ 研修パワポを公開

「自社オリジナル製品を作る」研修プログラムもご用意しています。・・・→ 自社オリジナル製品を作る

研修プログラム

対象者

- 設計リーダー候補の設計者

- これから1人で、部品点数100点以下の製品を設計する設計者

- 部分設計しか経験がない設計者

- 治具や設備、展示品など、数個だけの非販売品しか設計したことがない設計者

- 新人設計者

お問合せ・お申し込み

研修に関するお問い合わせは、最下段のお問合せからお願いいたします。

費用

研修・コンサルティング費用を、ご参照ください。